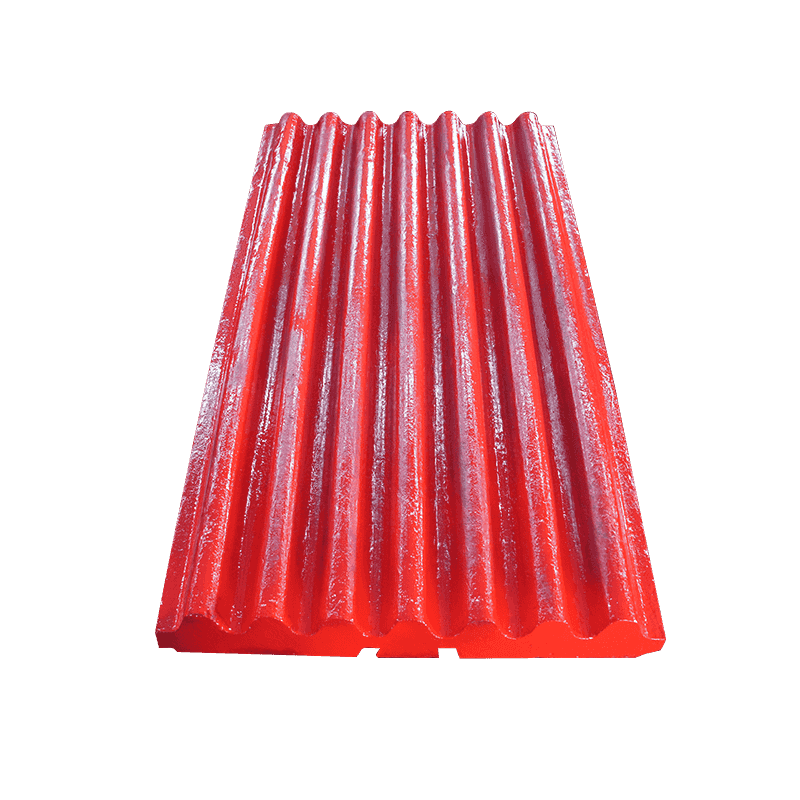

高クロムライナー: 表面構造を最適化し、衝撃破砕効率と耐用年数を向上させます。

の表面 ハイクロームライナー 特殊な凹凸構造設計を採用し、材料とライナーの間の衝撃効果を高めるだけでなく、材料衝撃プロセス中により多くの切断と押し出し効果を生み出し、それによりより効率的な材料破砕を実現します。具体的には、凹凸構造により、材料とライナーとの接触面積を増加させることができる。ライナーと接触した際に、より高い衝撃エネルギーを得ることができ、破砕力の伝達効率がさらに向上します。

この設計は、単一点での過度の摩耗を効果的に回避し、それによって過度の局所的な摩耗によるライナーの早期破損の問題を回避します。高クロムライナーは、材料とライナーの間の接触面積と衝撃面積を最適化することで、破砕プロセス全体にわたって衝撃力を均等に分散し、破砕効率を向上させながらライナーの耐用年数を延長します。ライナーの高い耐摩耗性と耐衝撃性により、激しい作業条件下でも長期間安定した性能を維持できます。

さらに、凹凸構造設計はセルフクリーニング機能も備えており、材料の詰まりや付着を効果的に軽減できます。この機能により、設備の効率的な稼働が保証され、材料の蓄積や付着による設備の停止や効率の低下が回避され、ライニングが常に清潔で障害物がない状態に保たれるため、全体的な作業効率がさらに向上します。

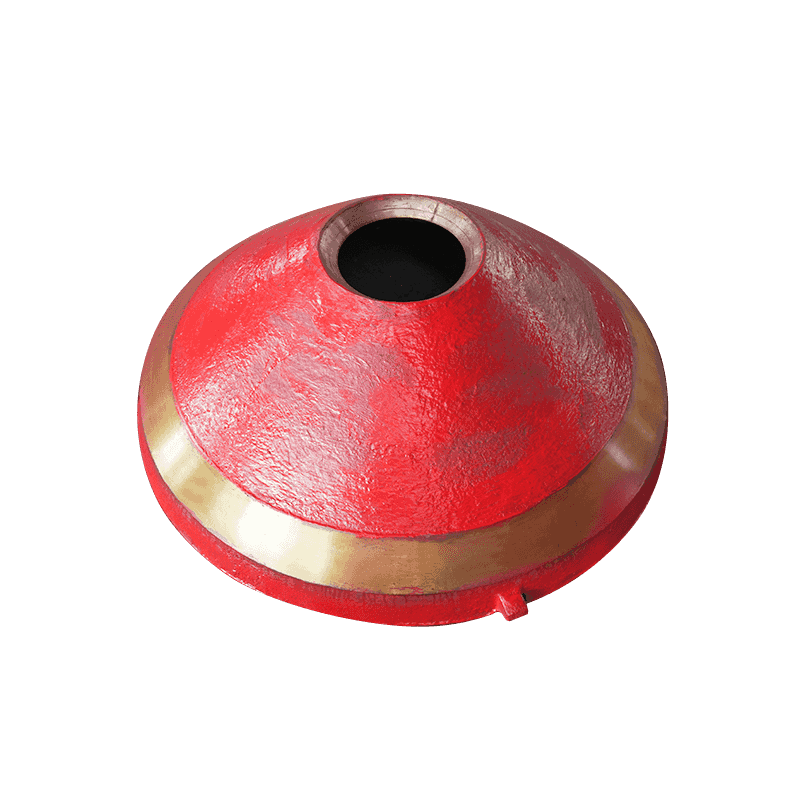

高クロムライニングの耐摩耗性と耐衝撃性はその利点の 1 つであり、特に過酷な作業条件に耐える必要がある破砕機に適しています。鉱業、冶金、建材、その他の産業では、インパクトクラッシャーは通常、高硬度で摩耗性の高い材料を扱う必要があり、高クロムライニングはこれらの過酷な環境に対応するように設計されています。高クロム合金材料は非常に高い硬度と耐摩耗性を備えているため、高クロムライニングは材料との接触中に材料の摩耗に効果的に抵抗でき、容易には摩耗しません。この材料の表面は通常、強い耐衝撃性を備えており、重荷重および高衝撃の作業条件下でも破砕性能を維持できるため、頻繁なメンテナンスや装置の交換に伴う高額なコストを回避できます。鉱業および冶金産業では、インパクトクラッシャーは高温環境で動作する必要があることがよくあります。高クロムライニングに使用される高クロム合金材料は、高温でも硬度と強度を維持することができ、温度上昇による材料性能の低下を回避します。これにより、冶金工場でスラグや鉱石などの高温材料を処理する際に良好な粉砕効果を維持し、装置への温度の影響を軽減します。

頑丈なインパクトクラッシャーは通常、より大きく硬い材料を粉砕するために使用され、ライナーの耐久性に対してより高い要件が課されます。高クロムライナーは材料からの衝撃や圧力に効果的に耐えることができ、亀裂や破損などが起こりにくく、機器の耐用年数を延ばします。高負荷時の安定性により、生産プロセスの効率が確保され、ライナーの過度の摩耗や破損によるダウンタイムや生産の中断が回避されます。高クロム合金の耐摩耗性は、高硬度材料の粉砕工程だけに反映されるわけではありません。長期間の使用中、ライナーの表面は低い摩耗率を維持できるため、機器の耐用年数が長くなります。重負荷、高温、強い衝撃の作業条件下では、従来のライナーはすぐに深刻な摩耗に見舞われ、頻繁な交換が必要になる可能性がありますが、高クロムライナーは低い摩耗率を維持できるため、メンテナンスと交換の頻度が大幅に減少し、それによって長期運転のコストが削減されます。