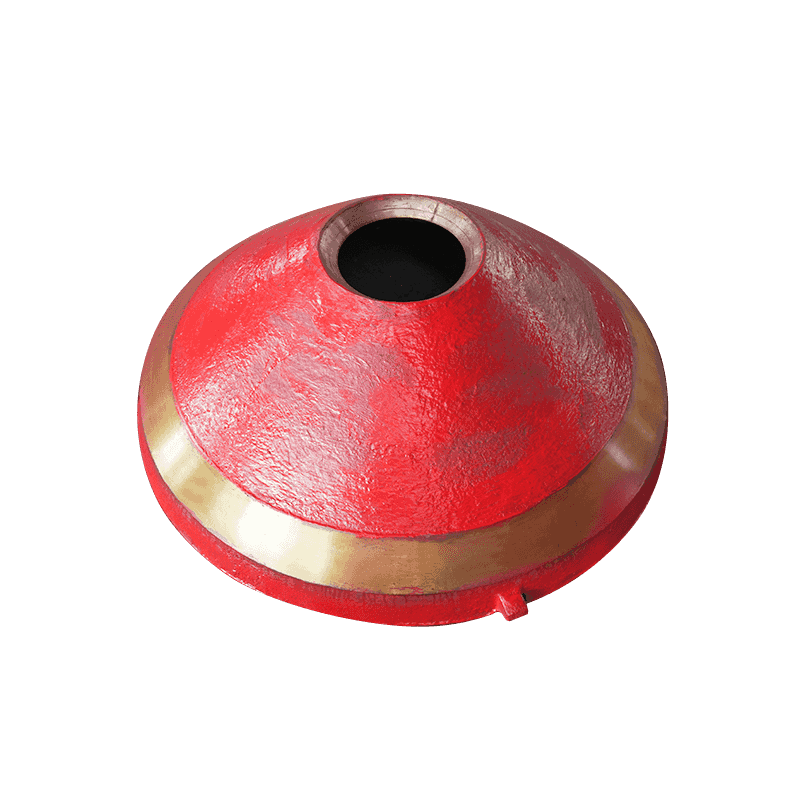

高マンガン鋼インパクトクラッシャーインパクトライニングプレート:特殊な鋳造および焼入れプロセスにより、耐摩耗性と耐衝撃性が向上し、クラッシャーの効率と寿命が向上します。

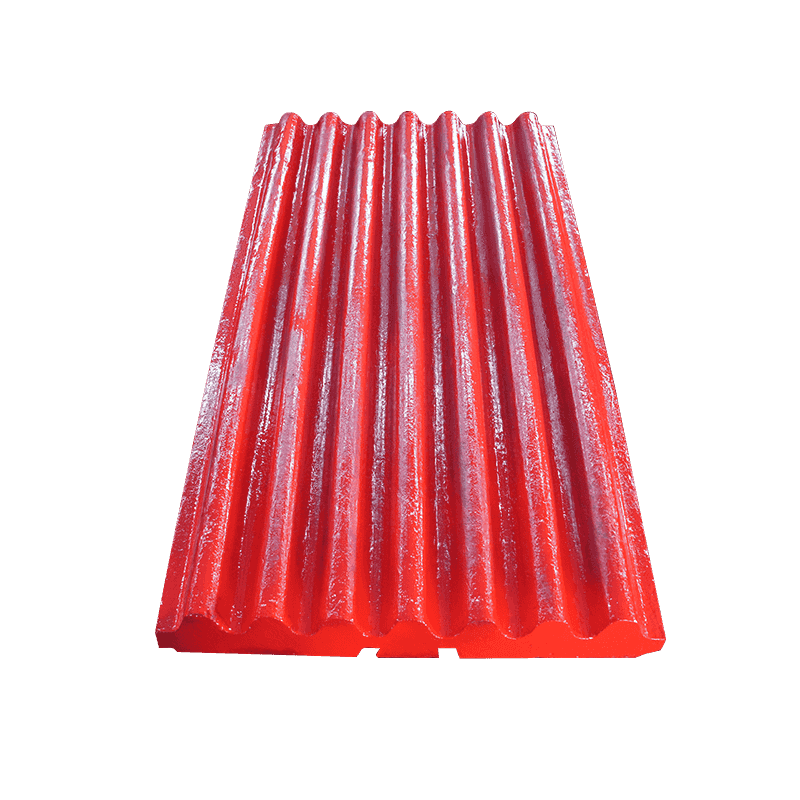

高マンガン鋼の微細構造は主にオーステナイト構造であり、衝撃や摩擦により硬化します。具体的には、 インパクトクラッシャー高マンガン鋼インパクトライニングプレート 破砕プロセス中に常に鉱石や建設廃棄物の影響を受け、その表面材料は塑性変形によって硬化層を形成します。この硬化層の硬度は、影響を受けていない内部材料の硬度よりもはるかに高く、通常は HRC 50 以上に達し、表面の耐摩耗性が大幅に向上します。この「加工硬化」現象により、高マンガン鋼衝撃ライニングプレートは初期使用時に一定の靭性を持ち、衝撃エネルギーを吸収して脆性破壊を回避できます。使用時間が増加するにつれて、表面に硬質の耐摩耗層が徐々に形成され、摩耗や衝撃による損傷に効果的に抵抗し、耐用年数を延ばします。

従来の炭素鋼や低合金鋼と比較して、高マンガン鋼は靭性と耐衝撃性に優れています。これは、高マンガン鋼の未硬化状態のオーステナイト組織は優れた延性と塑性を備えており、大量の衝撃エネルギーを吸収し、衝撃による亀裂や破壊のリスクを軽減できるためです。この特性により、インパクトクラッシャーの高マンガン鋼インパクトライニング板は、高強度・高周波の粉砕作業においても疲労や衝撃により板が損傷しにくく、装置の安定した運転が可能となります。

鉱石の破砕や建設廃棄物の処理の場合、インパクトクラッシャーの高マンガン鋼インパクトライニングプレートは非常に厳しい摩耗条件に直面します。高マンガン鋼材の自己硬化能力により、インパクトクラッシャー高マンガン鋼インパクトライニングプレートの表面に超硬質の「耐摩耗層」が徐々に形成されます。この層は、鉱石破片の引っかき傷や突き出しに効果的に抵抗し、材料の表面損失を減らし、ライニングプレートの摩耗速度を遅らせることができます。高マンガン鋼のこの耐摩耗性は、通常の合金鋼や鋳鉄材料の耐摩耗性をはるかに超えています。複雑な環境でも長寿命を維持でき、交換頻度とメンテナンスコストを大幅に削減します。

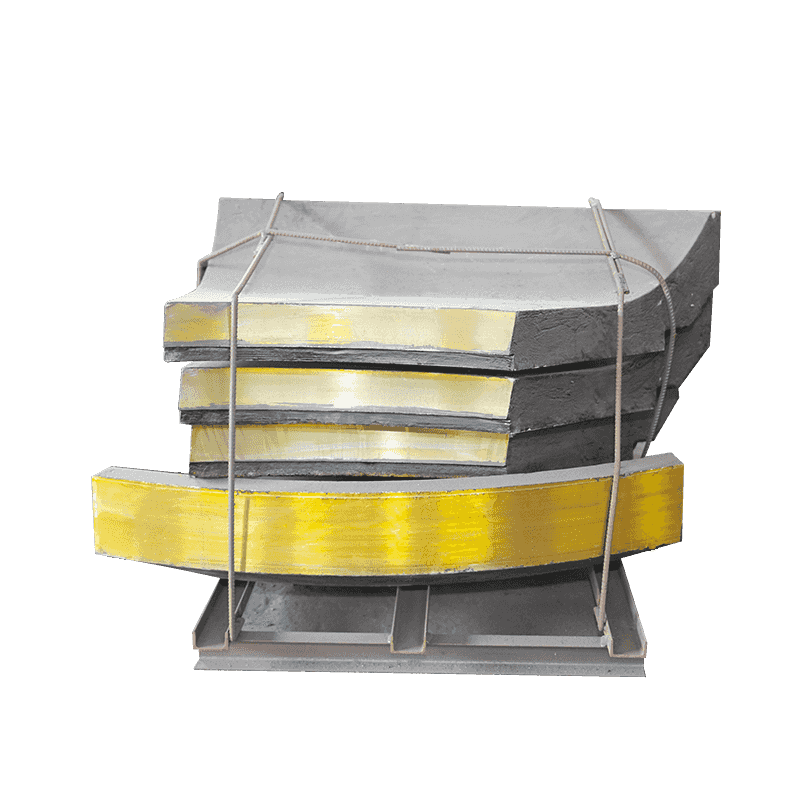

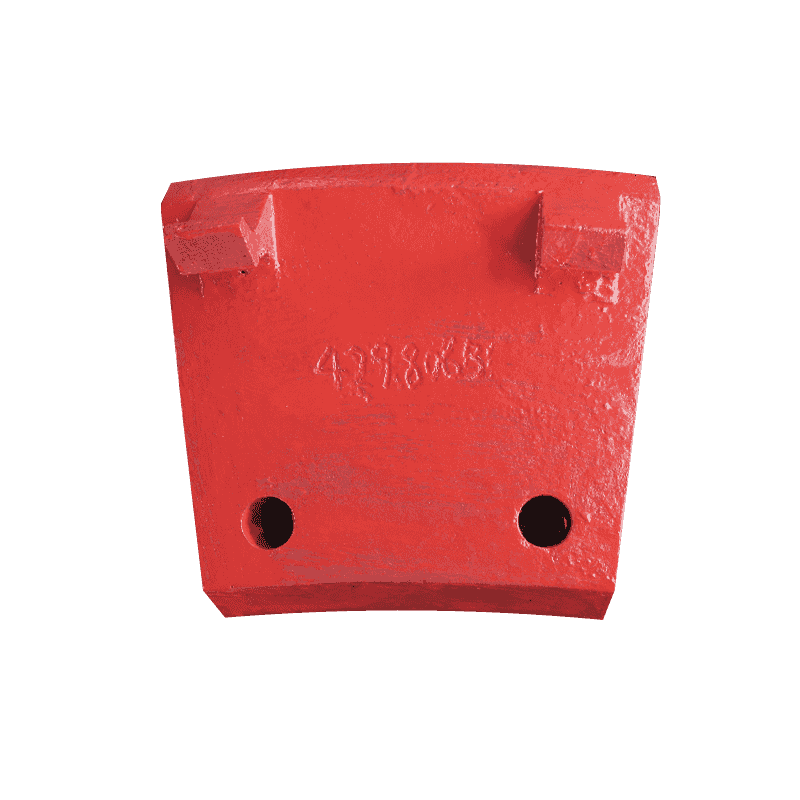

高品質のインパクトライニングは、素材自体だけでなく、製造プロセスにも依存します。この高マンガン鋼インパクトライニングは、高温製錬と精密鋳造技術を採用しており、鋳物の内部構造が緻密で欠陥がないことを保証し、気孔、介在物、亀裂などの欠陥が性能に及ぼす影響を回避します。サイズと形状を高精度に制御することで、ライニングプレートと破砕機本体の完璧なマッチングが保証され、設置プロセスが簡素化され、装置の振動と動作音が低減され、装置の全体的な寿命が延長されます。

予備鋳造後、インパクトクラッシャー高マンガン鋼インパクトライニングプレートプレートは、通常1000℃以上に加熱される高温焼入れ処理段階に入り、その後急速に冷却されて高硬度のマルテンサイト組織を形成します。このプロセスにより、インパクトクラッシャーの高マンガン鋼インパクトライニングプレート表面の硬度が大幅に向上し、通常は最大 HRC 50 ~ 60 になります。この硬化層は破砕作業中に時間の経過とともに徐々に形成され、ライニングプレートの耐摩耗性が大幅に向上し、鉱石の破砕によって引き起こされる強い衝撃や摩耗に効果的に抵抗します。

焼入れ処理は表面硬度を向上させるだけでなく、材料の靱性を考慮して、過度の硬度による脆性破壊のリスクを回避することも注目に値します。優れた靭性により、インパクトクラッシャーの高マンガン鋼インパクトライニングプレートは、高強度の衝撃荷重下でも構造の完全性と安定した動作を維持できます。

高マンガン鋼インパクトライニングプレートは、その材料特性と高度な技術により、粉塵が多く、湿度が高く、衝撃が頻繁に発生する過酷な環境でも長期間安定して機能します。鉱山の採石、砂や砂利の骨材の生産、または建設廃棄物のリサイクルのいずれであっても、クラッシャーの効率的な動作を確保し、生産効率を大幅に向上させ、シャットダウンやメンテナンスの頻度を減らすことができます。

高品質の高マンガン鋼インパクトライニングプレートを使用したインパクトクラッシャーは、耐摩耗性と耐衝撃性により、交換サイクルを延長し、装置のメンテナンス時間とコストを削減できます。同時に、ライニングプレートの正確なマッチングと安定した性能により、設備の故障率が低下し、生産ラインの継続性と安定性が確保され、全体の生産効率が大幅に向上します。