高マンガン鋼鋳物の粒子構造は、高応力条件下での耐疲労性と性能にどのような影響を及ぼしますか?

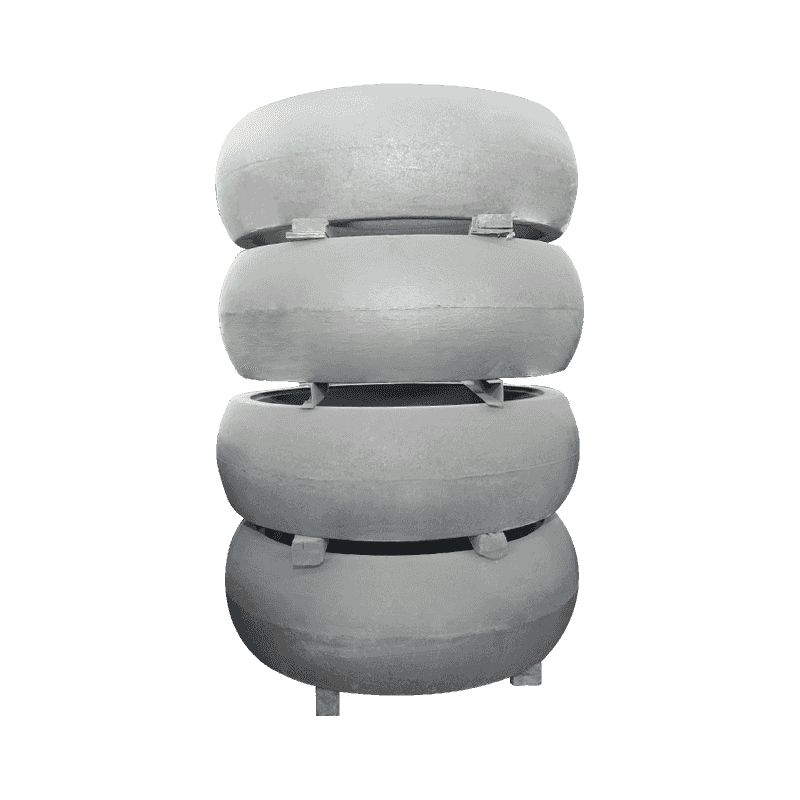

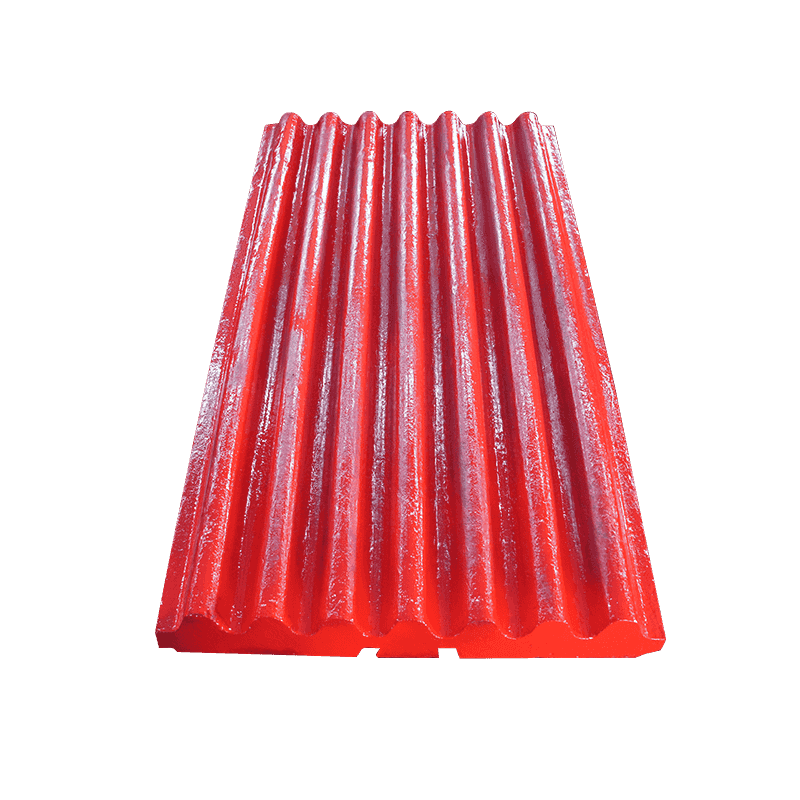

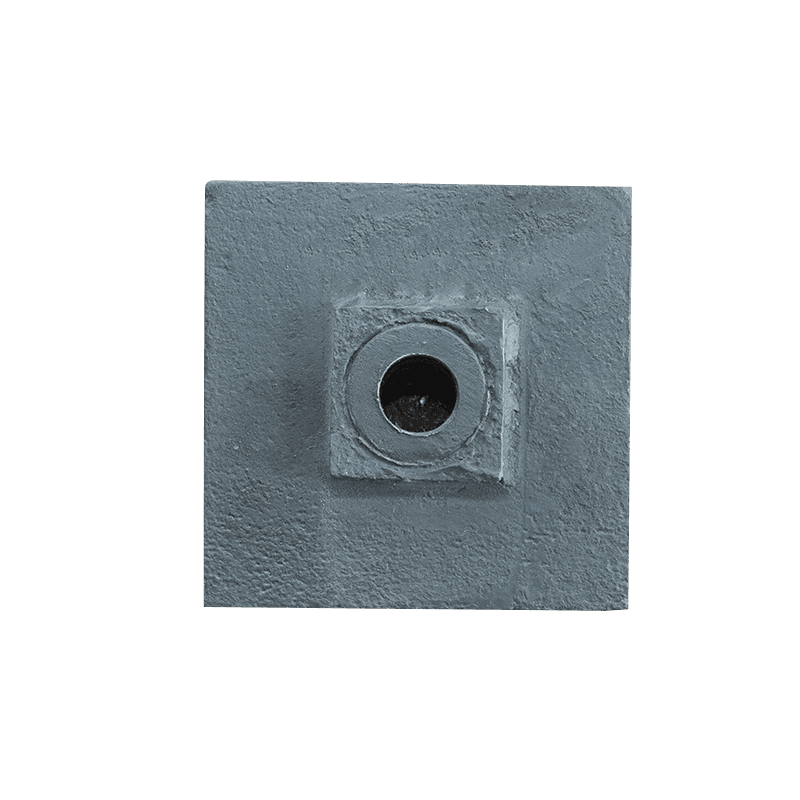

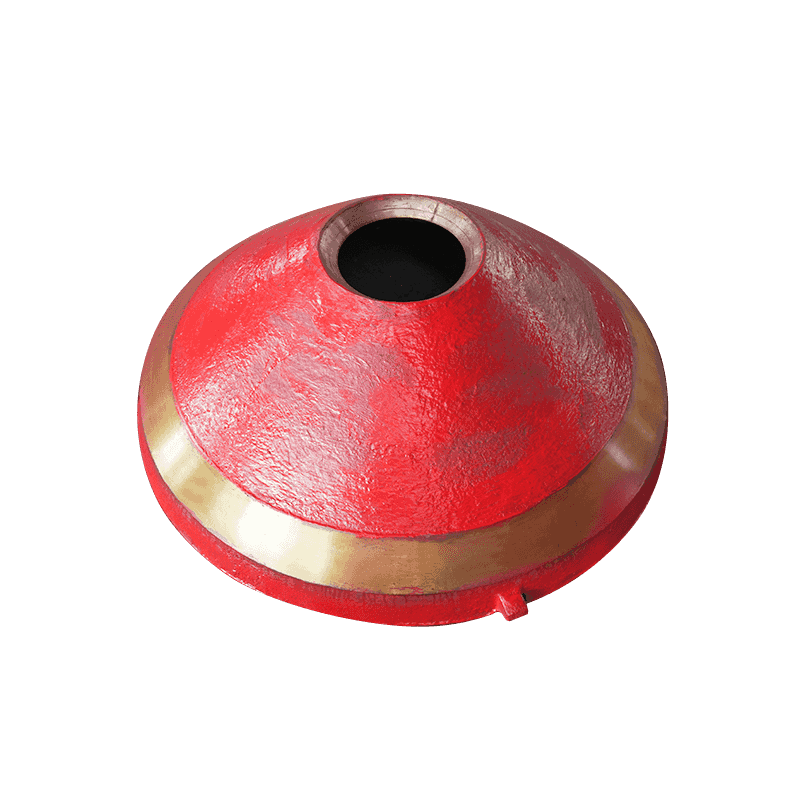

粒の大きさは、 高マンガン鋼鋳物 全体的な疲労耐性の重要な要素です。より微細な結晶粒構造は、材料の耐疲労性を強化します。これは、コンポーネントが繰り返しまたは周期的な応力にさらされる用途では重要です。粒子が小さいほど、加えられる応力が材料全体に均一に分散されるため、亀裂が発生する可能性が低くなります。鋳物の粒子構造がより細かく、より均質になると、亀裂伝播に対する耐性が大幅に向上します。これは、クラッシャー、ミル、または高レベルの動的負荷を受けるその他の機器などの用途で使用される高マンガン鋼にとって特に重要であり、材料は長期にわたって反復的な応力サイクルに耐える必要があります。対照的に、結晶粒構造が粗大になると、より大きな粒界で亀裂が発生しやすくなるため、耐疲労性が低下する可能性があります。

粒界と応力の間の相互作用は、高マンガン鋼鋳物の疲労挙動において重要な役割を果たします。結晶粒界は、亀裂が境界に沿って、またはその周囲を移動する必要があるため、亀裂の伝播に対する自然な障壁として機能します。粒子構造が細かくなるほど、亀裂の経路を遮断して偏向させるための粒子境界がより多く存在し、応力下での亀裂の成長に対する材料の耐性が向上します。高マンガン鋼では、粒界が高応力条件下での性能に不可欠です。細かく調整された粒子構造により、潜在的な亀裂発生点のサイズと数が最小限に抑えられ、鋼が応力をより効果的に吸収および分散できるようになり、最終的に材料の疲労耐性が向上します。たとえば、継続的な衝撃や摩耗が存在する粉砕機や鉱山機械などの高応力環境では、微細な粒界が亀裂の伝播を遅らせ、致命的な破損を防ぐのに役立ちます。

マンガンは、主に靱性を高めるために重要な鋼の相であるオーステナイトの形成を促進することにより、高マンガン鋼鋳物の結晶粒構造を微細化する上で重要な役割を果たします。マンガンは、鋳造プロセスと熱処理プロセスの両方で鋼のオーステナイト相を安定化するのに役立ちます。この安定化により、冷却段階中の粒子の成長が防止され、その結果、より微細で均一な微細構造が得られます。粒子が細かいほど、鋳物は早期の疲労破壊を起こすことなく繰り返し荷重に耐えることができます。マンガンは、特定の元素が特定の領域に集中して微細構造の脆弱性を引き起こす偏析の可能性を減らすことができます。マンガンは粒子構造を微細化することにより、コンポーネントが極度の機械的負荷にさらされる鉱山、セメント生産、重機の操作などの高応力用途における耐疲労性と全体的な材料性能の向上に貢献します。

熱処理は、高マンガン鋼鋳物の機械的特性を最適化する上で、特に疲労耐性を高めるために粒子構造を制御する上で重要なステップです。結晶粒構造を微細化し、鋳物の靭性と耐衝撃性を高めるために、焼き入れや焼き戻しなどの技術が一般的に使用されます。焼入れ中、鋳物は急速に冷却され、鋼が硬化し、通常はオーステナイト母材中に小さな粒子が形成されます。この細粒構造により、疲労亀裂の発生に対する鋼の抵抗力が向上します。焼入れに続く焼き戻しでは、材料をより低い温度に再加熱して内部応力を緩和し、延性を向上させます。これらの熱処理プロセスを組み合わせることで、高マンガン鋼の硬度と靱性の両方が最適化され、繰り返しの応力サイクルに壊れることなく耐える能力が強化されます。熱処理プロセスを慎重に制御することで、メーカーは鋳造品の硬度、靱性、耐疲労性の最適なバランスを確保し、高レベルの耐衝撃性を必要とする用途に最適な鋳造品となるようにすることができます。