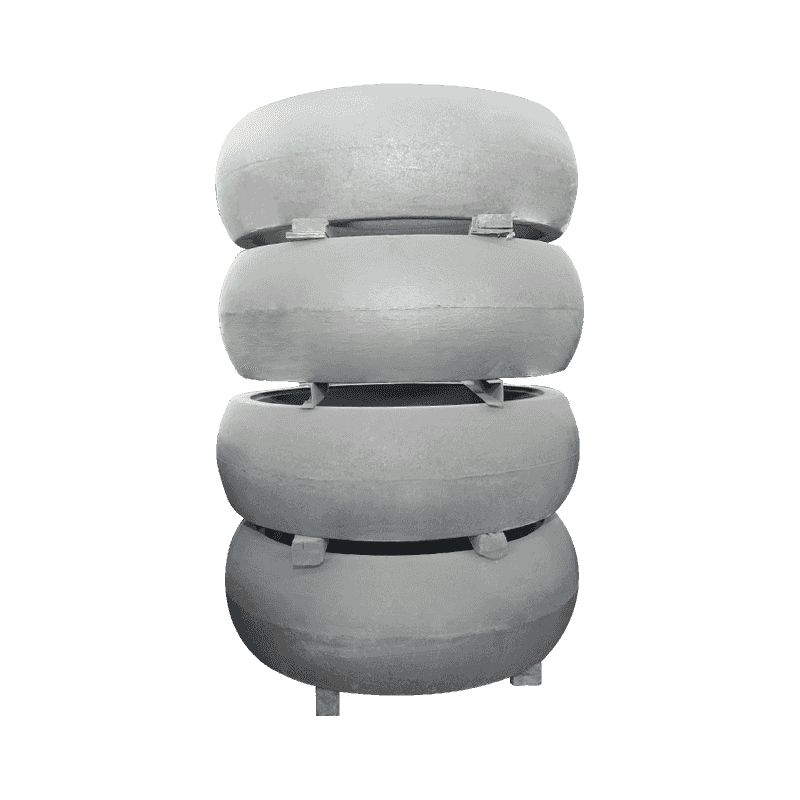

高クロムハンマーヘッドはどのようにして高効率・省エネ破砕装置の「核心兵器」となるのか?

鉱業、冶金、建材、その他の産業では、破砕装置は生産ラインの重要なリンクであり、付属品の性能が装置の使用効率と運用コストに直接影響します。高効率・省エネ粉砕機用の高クロムハンマーヘッドは、優れた耐摩耗性と耐衝撃性を高負荷の作業環境で発揮し、粉砕装置の「最強の武器」となります。

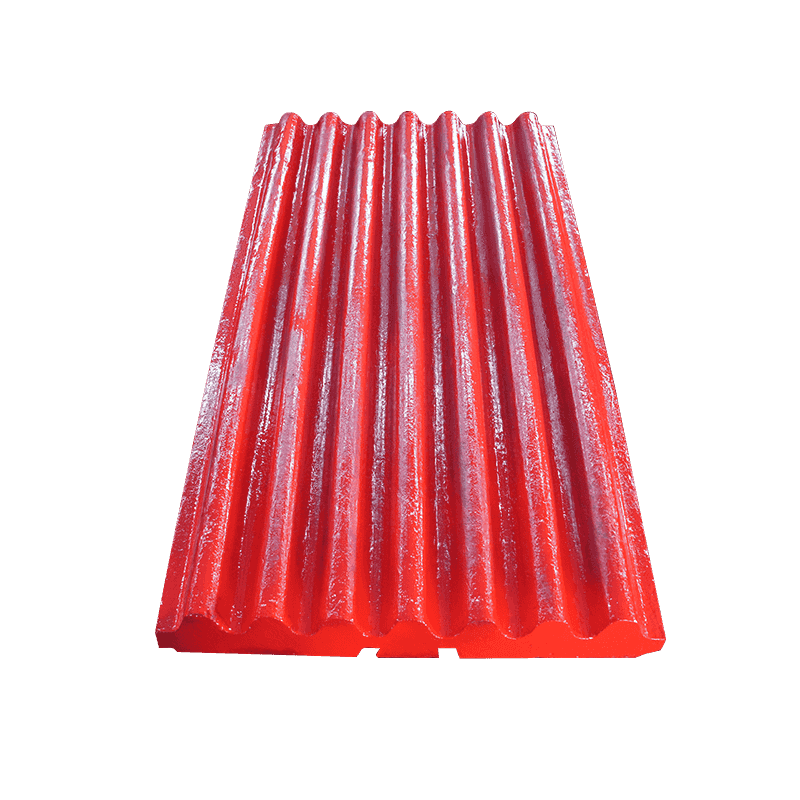

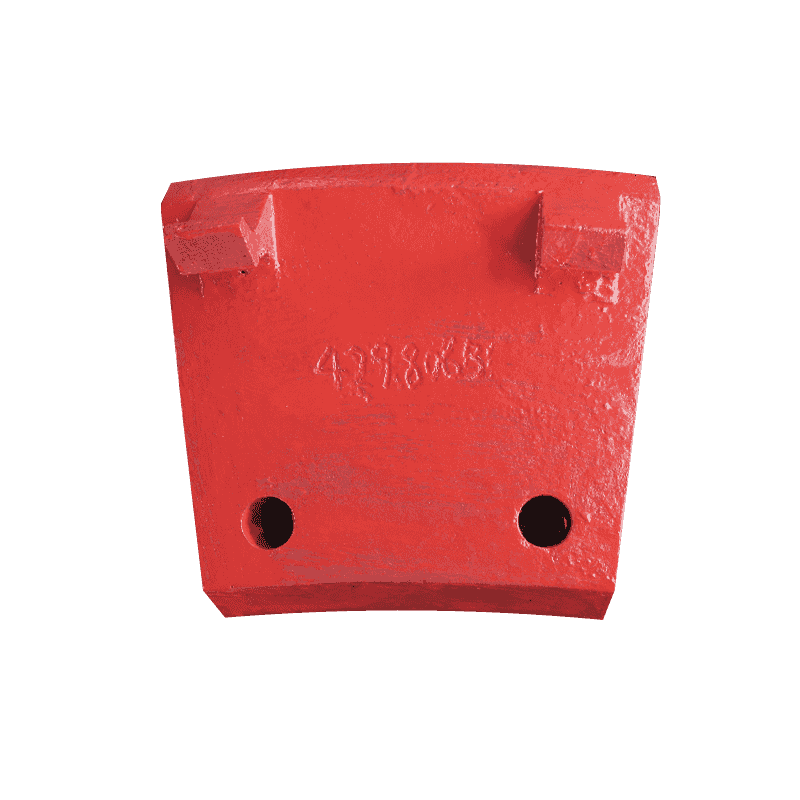

の 高クロムハンマーヘッド クロム含有量23~30%の高クロム合金材料に、マンガン、シリコンなどの合金元素を適量添加し、硬さと靱性を兼ね備えた金属母材組織を形成し、精密鋳造されています。この独自の合金比率により、衝撃や摩擦の多い環境においてハンマー ヘッドの優れた性能が保証されるだけでなく、従来のハンマー ヘッドが摩耗しやすく破損するという問題も効果的に回避されます。

鋳造プロセス中に、ハンマーヘッドは高度な真空鋳造および精密鋳造プロセスを採用し、気孔や収縮などの潜在的な欠陥を除去することで内部組織の密度と均一性を向上させます。その後の表面熱処理(焼き入れや焼き戻しなど)により、最終製品の硬度は HRC58 ~ 62 に達し、耐衝撃性と耐摩耗性に優れ、硬い鉱石を粉砕する場合でも耐用年数と安定した性能を確保できます。

ハイクロムハンマーの性能向上を支える「ハードテクノロジー」とは?

耐摩耗性、耐亀裂性、耐衝撃性という 3 つの主要な性能指標のバランスを達成するために、高クロムハンマーには製造プロセスに多くの先進技術が組み込まれています。

合金元素の比率の最適化: 高クロムハンマーの中核となる基盤は、高品質の材料組成にあります。ハンマーは主材料としてクロム含有量が23%〜30%の高クロム合金で作られています。クロムは金属の硬度と耐摩耗性を向上させる鍵となります。金属マトリックスに大量の硬質炭化物を形成し、ハンマー表面の耐摩耗性を大幅に向上させます。同時にマンガンやシリコンも科学的に適量添加。マンガンは鋼の靭性と強度を向上させる機能があり、ハンマーの耐衝撃性を高めることができます。一方、シリコンは脱酸を助け、合金の全体的な均一性と高温耐性を向上させます。

高温鋳造や熱処理中に金属に脆性亀裂が発生しないように、リンと硫黄の含有量は0.04%以下に厳しく管理されています。これら 2 つの不純物元素が基準を超えると、ハンマーヘッド内部の層間脆化や亀裂が発生しやすくなり、寿命が大幅に低下します。したがって、高品質合金の比率は単なる「公式」ではなく、ハンマーヘッドが安定して動作できるかどうかを判断する重要な基準となります。

真空鋳造プロセス: 従来の砂型や通常の重力鋳造プロセスでは、溶融金属は凝固プロセス中に気孔、収縮、スラグ混入などの鋳造欠陥を生成する傾向があります。これらの欠陥は、高負荷の衝撃環境下では「応力集中点」となり、ハンマーヘッドに早期の亀裂や破損を引き起こす可能性が非常に高くなります。高クロムハンマーヘッドは真空鋳造プロセスを採用しています。つまり、溶融金属は真空負圧環境下で注入され、金属の酸化反応やガス混入のリスクを効果的に低減します。

の biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

熱処理強化:高クロムハンマーヘッドの核となる性能は、摩耗に耐える「硬さ」と衝撃に耐える「強靭さ」の両方が必要です。したがって、科学的な熱処理技術が性能向上の鍵となっています。ハンマーヘッドが鋳造された後、最初に焼き入れする必要があります。つまり、ハンマーヘッドの表面に高硬度のマルテンサイト構造を形成するために、オーステナイトゾーンの臨界温度 (通常約 980°C) まで加熱し、急速に冷却する必要があります。この硬化層の硬度は HRC58 ~ 62 に達し、特に連続的な高速衝撃破砕作業における耐摩耗性が大幅に向上します。ただし、「硬度が高い」ということは「脆性が高い」ことを伴うことが多いため、ハンマーヘッドには焼き戻しが行われます。焼き戻しの目的は、マルテンサイトの硬度を損なうことなくハンマーヘッド内部の残留応力を解放し、オーステナイトの一部の変態を促進し、全体の靭性と耐クラック性を向上させることです。この加工により、大きな衝撃が加わってもハンマーヘッドが脆くなりすぎて折れることがなく、「硬くて靭性がある」という理想的な状態を実現します。一部のハイエンド製品では、微細構造をさらに最適化し、硬度を維持しながら構造の安定性を向上させ、高クロム ハンマー ヘッドの高性能出力を保証するために、複数の焼き戻しや等温焼入れなどの多段階の熱処理戦略を採用する場合もあります。

の following are the core technical parameters of the hammer head:

| パフォーマンスパラメータ | 技術的な説明 |

|---|---|

| 合金材料 | 高クロム合金(Cr 23 ~ 30%、Mn 0.6 ~ 1.2%) |

| 鋳造工程 | 真空鋳造 精密鋳造 |

| 表面処理 | 焼入れ焼戻し |

| 表面硬度 | HRC58~62 |

| 微細構造 | マルテンサイト 残留オーステナイト |

| 衝撃強度 | 高、高負荷衝撃破砕環境に最適 |

| 耐用年数 | 従来の高マンガン鋼ハンマーヘッドよりも 2 ~ 3 倍長さ |

このような厳格な技術体系により、高クロムハンマーヘッドは初期の性能だけでなく、長期間の使用においても高効率な性能を維持し、安定した生産を確実に保証します。

実際の応用において、高クロムハンマーヘッドは企業にどのような価値をもたらしますか?

従来の材料で作られたハンマーと比較して、高クロムハンマーはさまざまな面で利点をもたらします。

1. 交換サイクルを大幅に延長

高硬度、高靱性により、高クロムハンマーは連続的な衝撃や強い摩擦に耐えることができ、耐摩耗寿命は通常の高マンガン鋼ハンマーに比べて2~3倍です。機器交換の頻度が減り、ダウンタイムが大幅に短縮されます。

2. メンテナンスコストの削減

の hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. 生産効率の向上

の hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. グリーンで環境に優しい生産をサポート

の high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.