コーンクラッシャーの高マンガン鋼鋳物が現代の粉砕作業に不可欠である理由: 特徴、用途、利点?

鉱業、採石業、建設業では、 コーンクラッシャー高マンガン鋼鋳物 コーンクラッシャーの効率と耐久性を確保する上で重要な役割を果たします。コーンクラッシャーは岩石、鉱石、鉱物の粉砕に使用されるため、摩耗部品の品質と強度は動作性能に直接影響します。

定義と主な機能

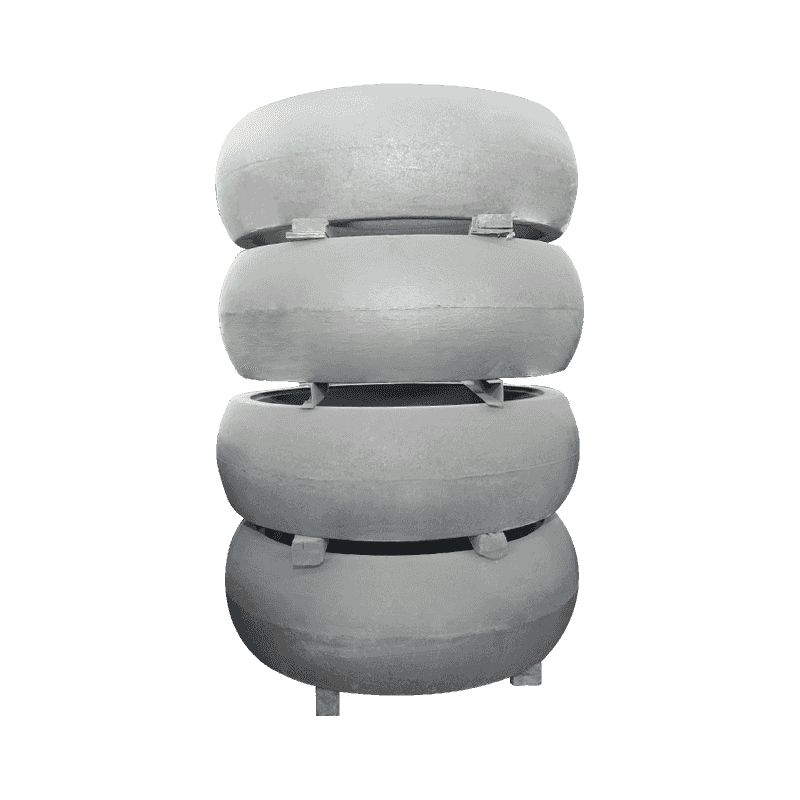

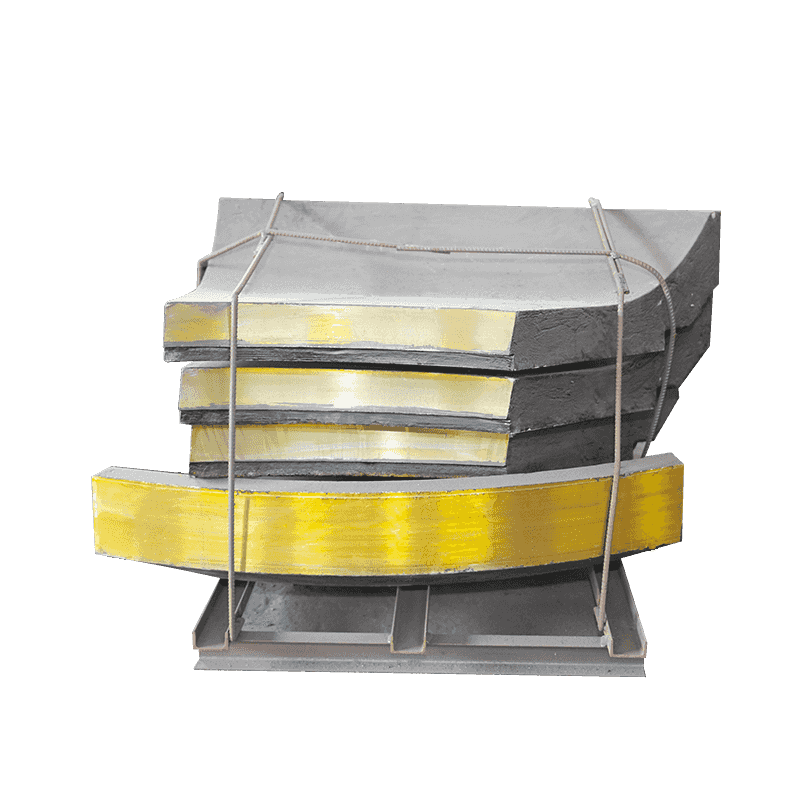

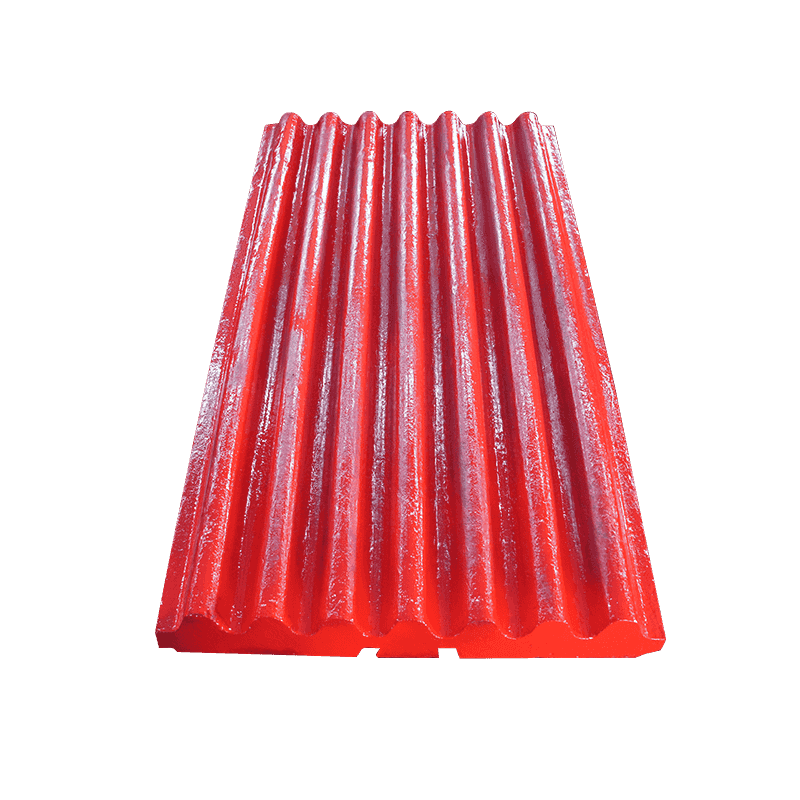

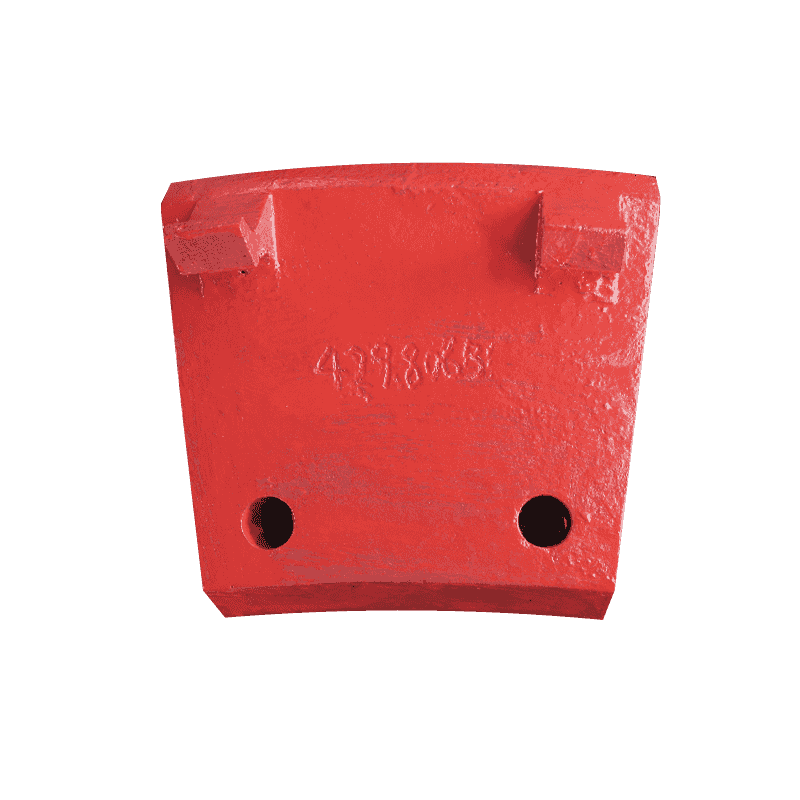

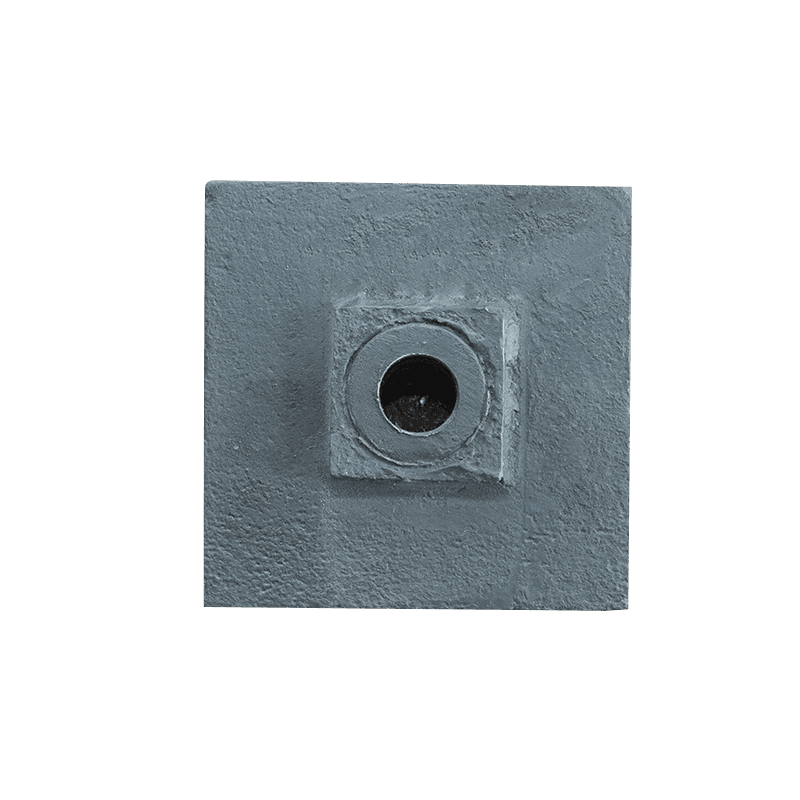

コーンクラッシャー高マンガン鋼鋳物は、高マンガン鋼で作られた特別に設計されたコンポーネントで、コーンクラッシャーが動作する強い衝撃力や摩耗環境に耐えるように設計されています。これらの鋳物には通常、次のような主要部品が含まれます。 マントル、ボウルライナー、凹型、偏心スリーブ 、それらはすべて、粉砕プロセス中に激しい摩耗にさらされます。

コーンクラッシャー高マンガン鋼鋳物の主な特徴は次のとおりです。

優れた耐摩耗性 : マンガン鋼は、その硬度と衝撃下で加工硬化する能力で知られており、摩耗性材料に対して長期にわたる耐性を提供します。

高い衝撃靭性 : これらの鋳物は、亀裂や変形を生じることなく大きな衝撃荷重を吸収して耐えることができるため、高応力環境での継続的な動作が保証されます。

精密な鋳造とフィット感 : 高度な鋳造技術により寸法精度が保証され、簡単な交換とコーン クラッシャー アセンブリへのシームレスな統合が可能になります。

業務効率の向上 : 高マンガン鋼コンポーネントの耐久性により、摩耗によるダウンタイムが減少し、全体的な生産性と粉砕効率が向上します。

耐食性 : マンガン鋼は化学腐食に対する優れた耐性を備え、厳しい産業条件下での耐用年数を延ばします。

粉砕機の種類に応じた多用途性 :標準品、ショートヘッド、中硬材など幅広いコーンクラッシャー機種に適しています。

パフォーマンスパラメータ

最適なパフォーマンスを確保するために、メーカーは次のように指定しています。 コーンクラッシャー高マンガン鋼鋳物 重要なパラメータに基づいて。以下の表は、これらの仕様を示しています。

| パフォーマンスパラメータ | 説明 |

| 材質 | 高マンガン鋼 (通常 12 ~ 14% Mn) |

| 硬度 | 初期 220 ~ 260 HB、動作中に加工硬化 |

| 衝撃靱性 | 高く、高負荷時のひび割れを防止 |

| 耐摩耗性 | 優れており、硬くて摩耗性の高い岩石の破砕に適しています |

| 寸法精度 | 精密鋳造により、コーンクラッシャーアセンブリと完璧にフィットします。 |

| 代表的な部品 | マントル、ボウルライナー、凹型、偏心スリーブ |

| 耐用年数 | 同じ条件下で従来の鋳造品よりも大幅に長い |

| 耐食性 | 化学的磨耗と中程度の酸化に対する耐性 |

| アプリケーション | 鉱業、採石業、建設用骨材、冶金産業 |

これらのパラメータは、コーンクラッシャー高マンガン鋼鋳物が高性能粉砕作業に好まれる理由を示しています。

アプリケーションシナリオ

コーンクラッシャー高マンガン鋼鋳物 複数の業界で広く使用されています。

採掘作業 :鉄、銅、金などの研磨性の高い鉱石を粉砕するのに不可欠です。

採石と骨材生産 : 建設用骨材と道路基盤材料の一貫した粒子サイズの低減を保証します。

建設およびインフラプロジェクト : セメント製造、道路建設、コンクリート骨材などの硬岩の破砕に信頼できる性能を発揮します。

冶金産業 : 材料の摩耗性が高く、耐久性のある摩耗部品が必要な製錬プロセスの粉砕システムで使用されます。

リサイクルと二次粉砕 : 高マンガン鋼鋳物は、再生コンクリートや解体瓦礫を処理するための二次破砕装置に適用できます。

コーンクラッシャー高マンガン鋼鋳物の利点

いくつかの要因により、これらの鋳物は現代の破砕作業に不可欠となっています。

耐用年数の延長 :高マンガン鋼の加工硬化特性により、 コーンクラッシャー鋳物 過酷な作業に耐えられるため、交換頻度とメンテナンスコストが削減されます。

粉砕効率の向上 : 耐久性のあるコンポーネントが最適な粉砕機のパフォーマンスを維持し、一貫した生産量を保証し、ダウンタイムを最小限に抑えます。

運用コストの削減 : 耐久性と耐衝撃性を組み合わせることで、オペレーターは交換コストの削減、エネルギー消費の削減、スループットの向上というメリットを得ることができます。

さまざまな材質に対応できる汎用性 :硬岩から半研磨鉱石まで幅広い材料の粉砕に適しており、業界全体に柔軟性をもたらします。

安全性の強化 : 高品質のマンガン鋼により、負荷がかかった状態での突然の故障のリスクが軽減され、人員と機器のより安全な操作が保証されます