インパクトクラッシャーの高クロム鋳物は、湿気の多い、酸性またはアルカリ性の環境で作業すると腐食しやすくなりますか?

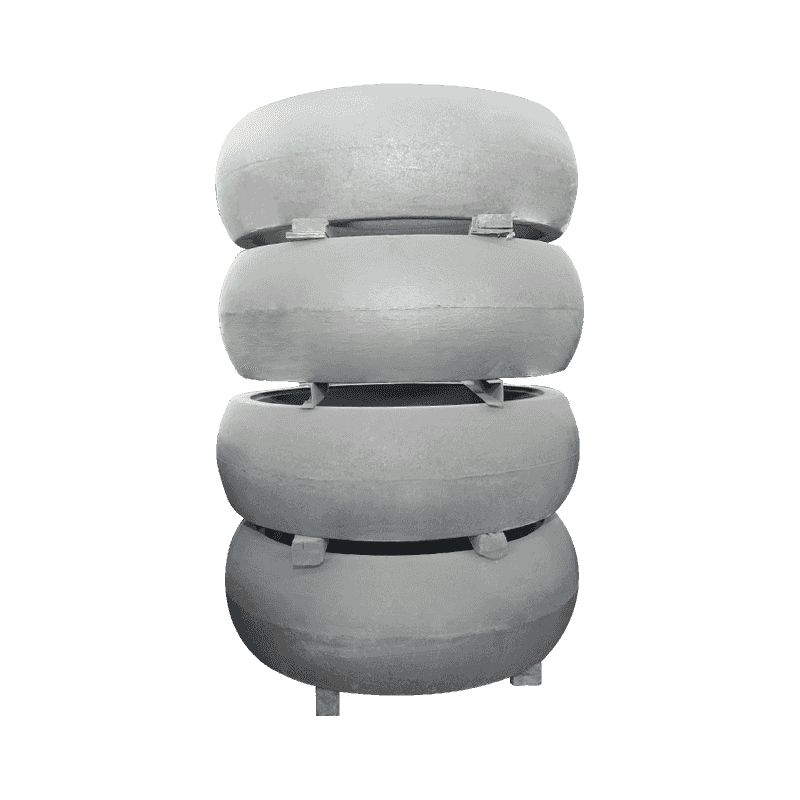

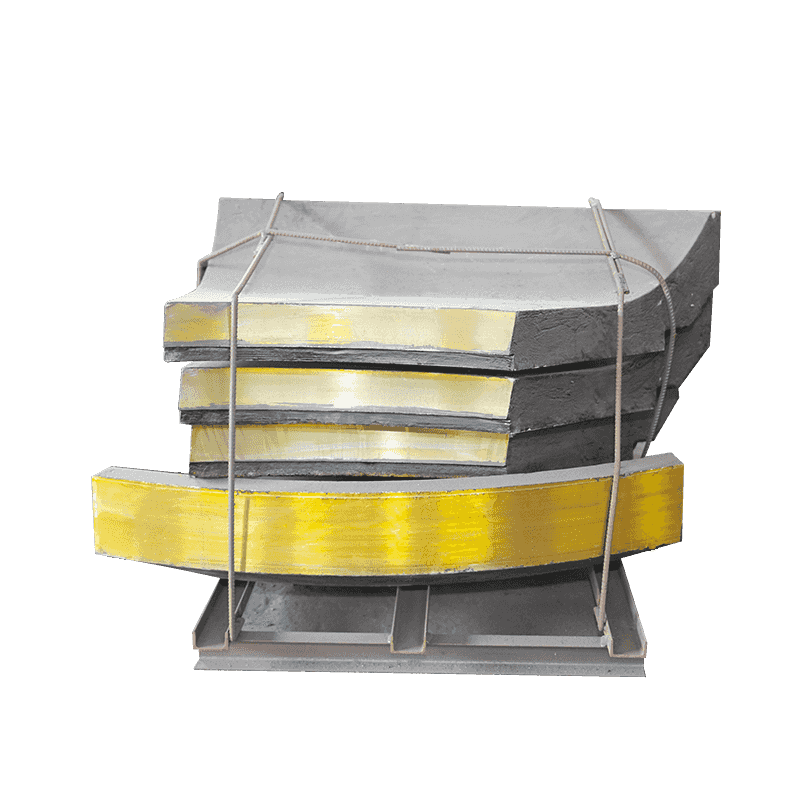

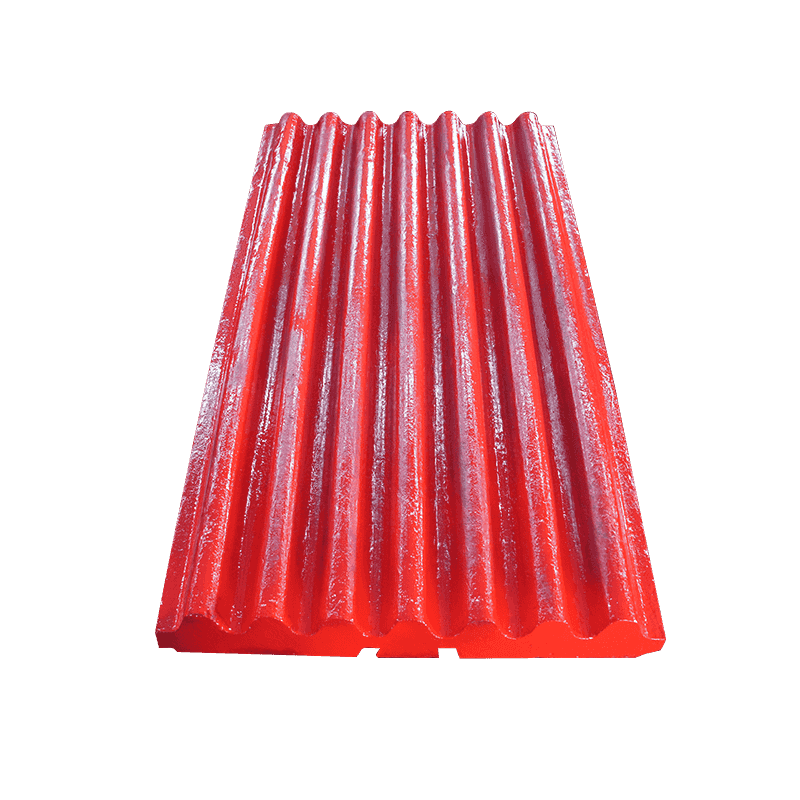

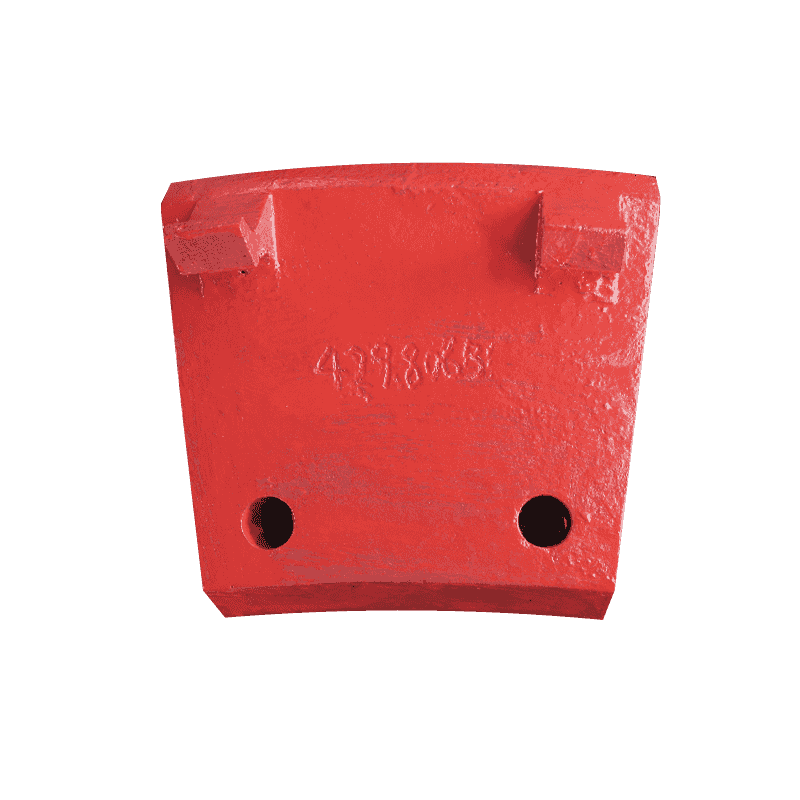

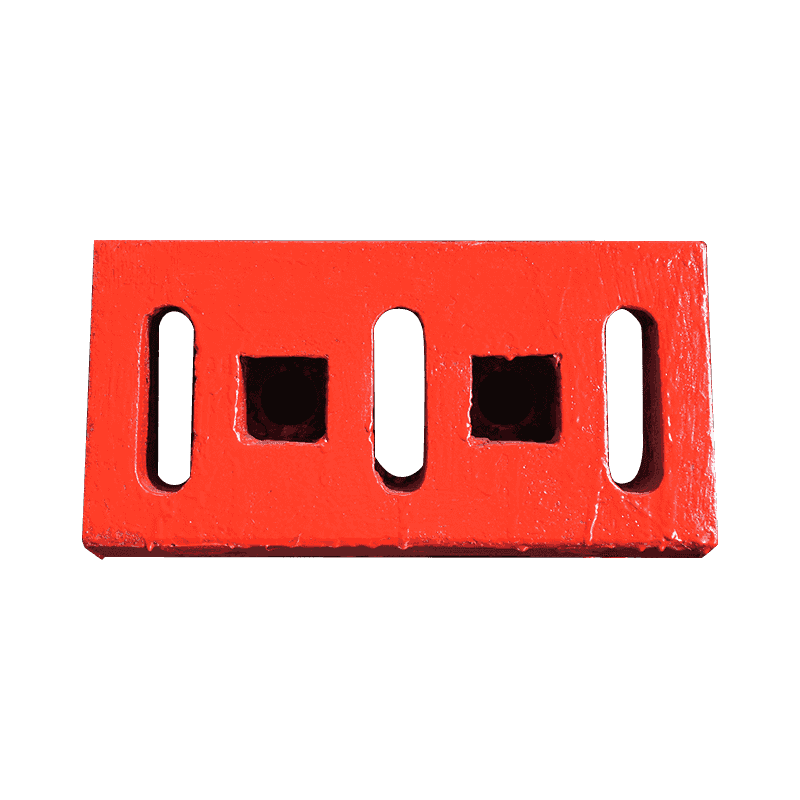

インパクトクラッシャー高クロム鋳物 主にプレートハンマー、インパクトライナー、サイドライナーなど、高速衝撃や材料の摩擦に耐える部品に使用されます。これらの部品の耐摩耗性と耐衝撃性は、高強度で硬い鉱石を粉砕する場合に特に重要です。しかし、高クロム鋳物は、機械的特性に加えて、実際の使用環境では見落とされがちな、腐食という一般的な問題にも直面しています。特に、酸やアルカリ物質が存在する湿気の多い作業環境では、腐食は機器の寿命と動作の安定性に重大な影響を与える可能性があります。

高クロム鋳物の主な特徴の 1 つは、クロムを豊富に含む合金組成です。クロムは金属の耐摩耗性を向上させる利点がありますが、同時に耐食性においても一定のプラスの役割を果たします。クロムは材料の表面に緻密な酸化膜を形成し、水分や酸、アルカリ物質の浸食を防ぎます。ただし、この保護層の安定性は環境条件の継続性とバランスに依存します。高湿度や霧の環境下、酸やアルカリ成分の濃度が高い場合、塩分やスラリーなどの腐食性媒体がある場合には、金属表面の保護膜が破壊され、局所的な腐食や孔食が発生することがあります。

破砕作業において、一部のインパクトクラッシャーは鉱石や建設廃棄物を水で処理する必要がありますが、水には一定量の塩化物、硫化物、その他の腐食因子が含まれることがよくあります。これらの成分は、粉砕プロセス中に高クロム鋳物の表面と化学反応を起こし、表面の緻密な構造を容易に弱める可能性があります。同時に、金属表面は、不均一な力が加わった領域や微小亀裂が腐食の原因となりやすくなり、徐々に拡大して深い腐食損傷を形成します。これにより、鋳造品の耐用年数が短くなるだけでなく、動作中に構造が不安定になったり、破損したりするなど、安全上の危険が生じる可能性があります。

酸性またはアルカリ性の環境では、高クロム鋳物の性能も課題となります。クロム自体は一定の耐食性を持っていますが、環境のpH値が中性から外れたり、強い酸化還元媒体が存在すると酸化クロム皮膜の安定性が低下します。酸性環境では、腐食は均一な腐食または腐食ピットの形成として現れることが多く、アルカリ性環境では粒界腐食が発生しやすくなります。特に、高温多湿の採掘や化学破砕のシナリオでは、この腐食効果の加速がより顕著になります。

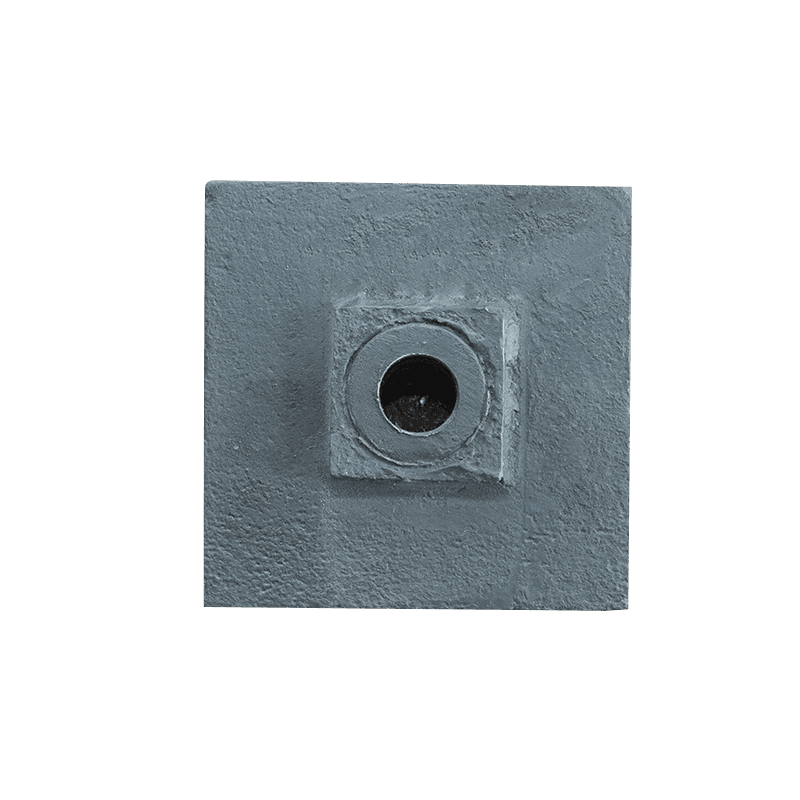

腐食の問題を軽減するために、メーカーは通常、高クロム鋳物を製造するときに特定の熱処理プロセスを組み合わせて、鋳物の内部構造をより緻密にし、気孔率を減らし、それによって全体的な耐食性を向上させます。さらに、ニッケルやモリブデンなどの適切な合金元素を添加することで、化学腐食に対する耐性を高めることができます。一部の鋳物は、工場から出荷される前に、外部の腐食性媒体の侵入をさらにブロックするために、防食層のスプレーや電気メッキプロセスの使用などの表面スプレーも行われます。

実際の運用においては、日常の機器の保守・監視を強化することも特に重要です。たとえば、装置を乾燥した状態に保つために、長期間のシャットダウンや水の蓄積は可能な限り避けるべきです。粉砕対象物に酸・アルカリ物質が多量に含まれる場合、高クロム鋳物の表面状態を定期的に洗浄・確認し、必要に応じてスプレーや交換を行ってください。一部の特殊な作業条件では、より高い耐食性レベルの合金材料を使用したり、発生源での腐食リスクを軽減するために優れたシール構造を備えた機器設計を使用したりすることも検討できます。