高マンガン鋼鋳物は、強い衝撃条件下での耐摩耗性の点でどのように機能しますか?

高マンガン鋼鋳物 衝撃の大きい条件下で広く使用されています。鉱山機械、破砕機械、土木機械など、頻繁に衝撃荷重を受ける場面では、高マンガン鋼がその特異な性能からよく使われる素材の一つとなっています。高マンガン鋼の代表的な特性の 1 つは、高い衝撃荷重の下で表面が加工硬化され、より緻密で硬い構造層を形成し、それによって表面の耐摩耗性が向上することです。

実際の使用において、高マンガン鋼鋳物は強い衝撃や衝突を受けると、表面金属が塑性変形し、その過程で材料の内部構造が変化します。変形領域では転位と格子歪みが発生し、金属粒子が圧縮されて硬い外殻層が形成されます。この加工硬化効果により、初期状態では材料の柔軟性が高まり、使用時間が経過するにつれて表面が徐々に強化され、衝撃や摩耗の多い作業条件に適応します。

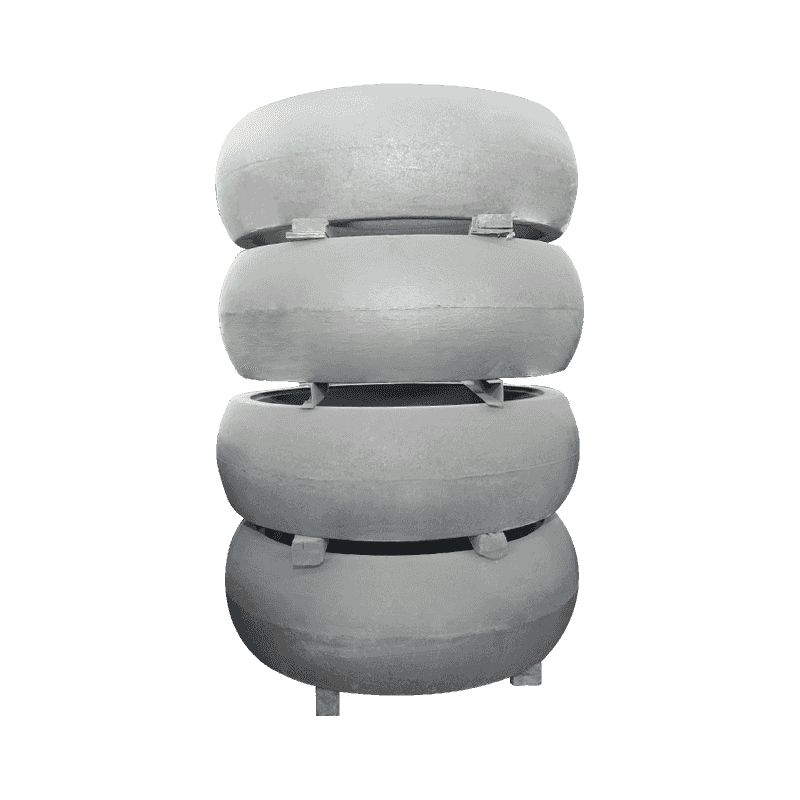

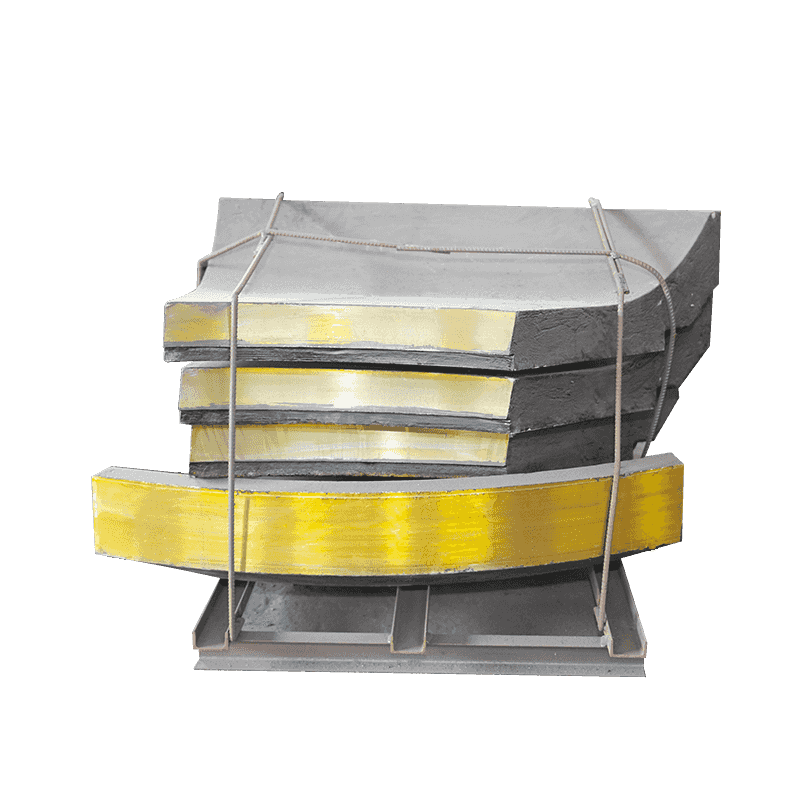

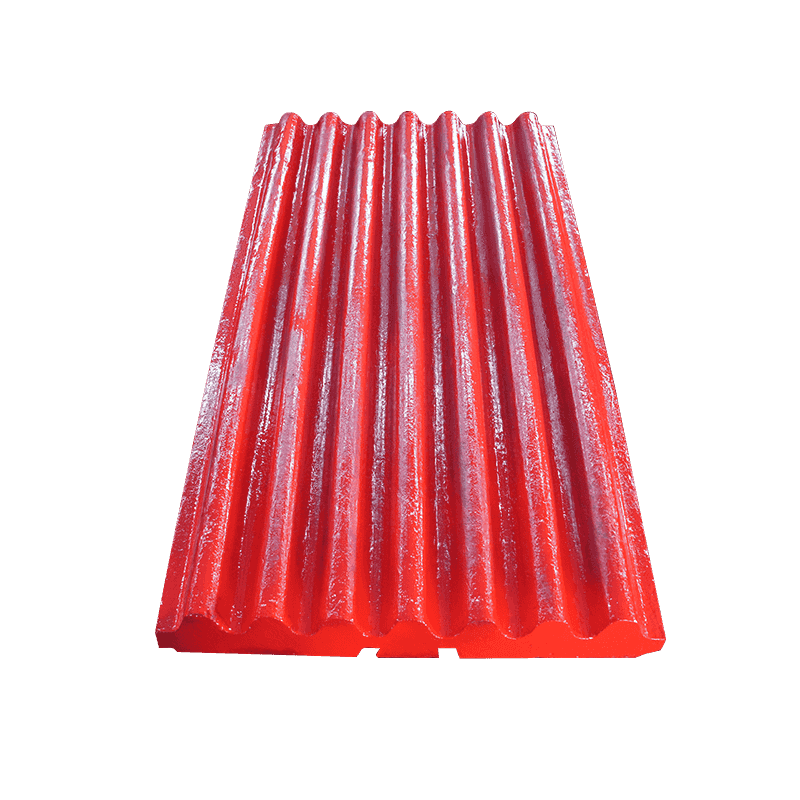

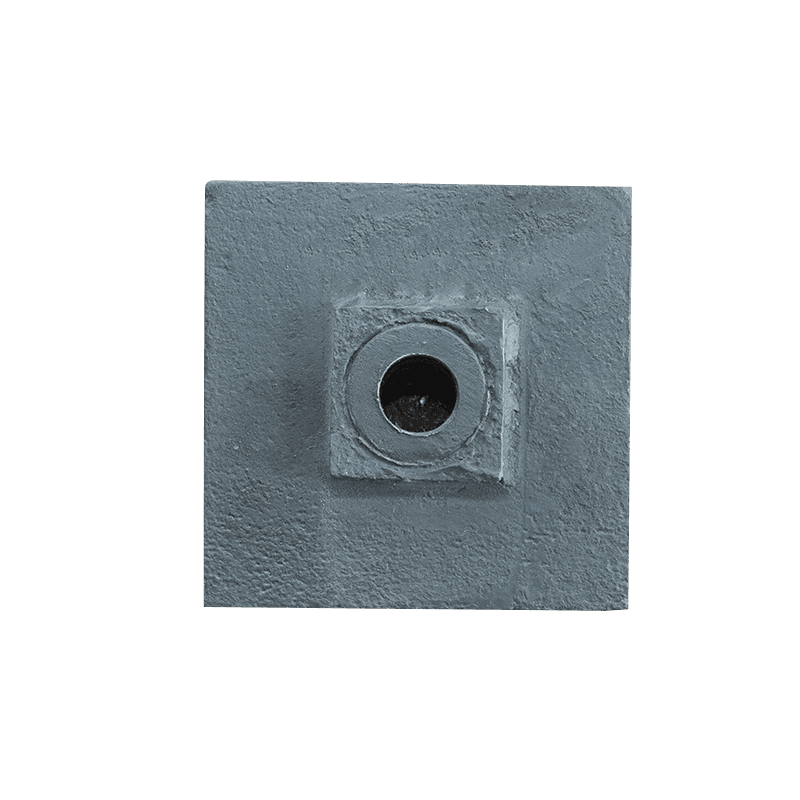

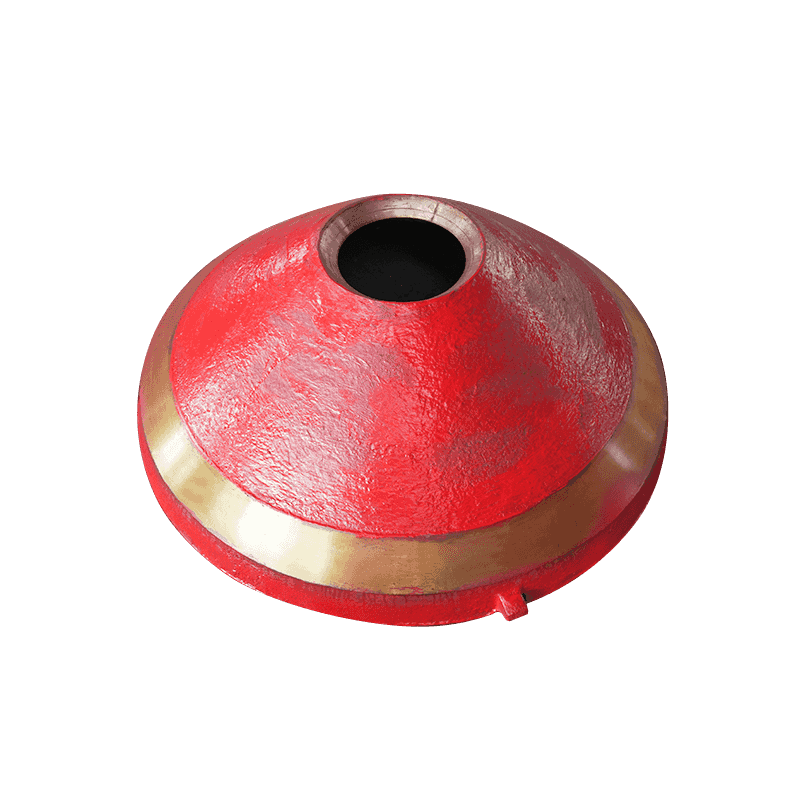

高マンガン鋼は衝撃荷重に耐えながらも、破壊や突然の荷重変動に耐えるのに重要な良好な靭性を維持します。強い押し出しや衝撃が加わった場合でも。この特性により、鉱石の粉砕、ボールミルのライニング、ジョークラッシャーの可動ジョー、鉄道の分岐器などの重要な部品に広く使用されています。高硬度で脆性の高い一部の材料とは異なり、高マンガン鋼は衝撃後に壊れにくく、変形によって衝撃エネルギーを吸収します。

高マンガン鋼は高衝撃条件下で強い耐摩耗性を示しますが、その性能は特定の使用環境、応力状態、合金組成にも関係します。使用初期段階で衝撃荷重が不十分な場合、表面に加工硬化層を時間内に形成できず、摩耗が早くなる可能性があります。したがって、高マンガン鋼は、頻繁な衝撃や高い接触応力が生じる状況にはより適していますが、衝撃が少ない環境や純粋な摩耗環境では、その利点が明らかではない可能性があります。

高マンガン鋼鋳物の耐摩耗性をさらに向上させるには、通常、製造工程中の合金元素の比率を調整することで初期組織を改善します。例えば、マンガン含有量、炭素含有量、その他の微量元素の比率を制御することにより、硬化傾向を高め、亀裂の進展を遅らせることができます。合理的な鋳造および熱処理プロセスも、完成品の総合的な性能に重要な役割を果たします。高温焼入れ後の急冷により、オーステナイト組織の形成が促進され、加工硬化能力が向上します。

日常のメンテナンスに関しては、高マンガン鋼鋳物には一定の自己強化能力がありますが、それでも定期的に作業状態、特に深刻な摩耗や亀裂の拡大を検査する必要があります。合理的な交換サイクルと科学的な使用方法により、機器の耐用年数を延ばし、安全で安定した動作を保証できます。