インパクトクラッシャー用高クロムメッキハンマーの粒度が規格を超える理由は何ですか?

鉱山、建設廃棄物処理、砂利骨材製造の分野において、インパクトクラッシャーは中核設備であり、その排出粒度の制御は製品の品質と生産効率に重要な影響を与えます。機器の主要な脆弱なコンポーネントである高クロムプレートハンマーは、優れた耐摩耗性と耐衝撃性を備えています。しかし、実際の操業では、さまざまな要因の影響により、過剰な排出粒子サイズの問題が頻繁に発生し、生産ラインの安定性と経済的利益に重大な影響を与えます。

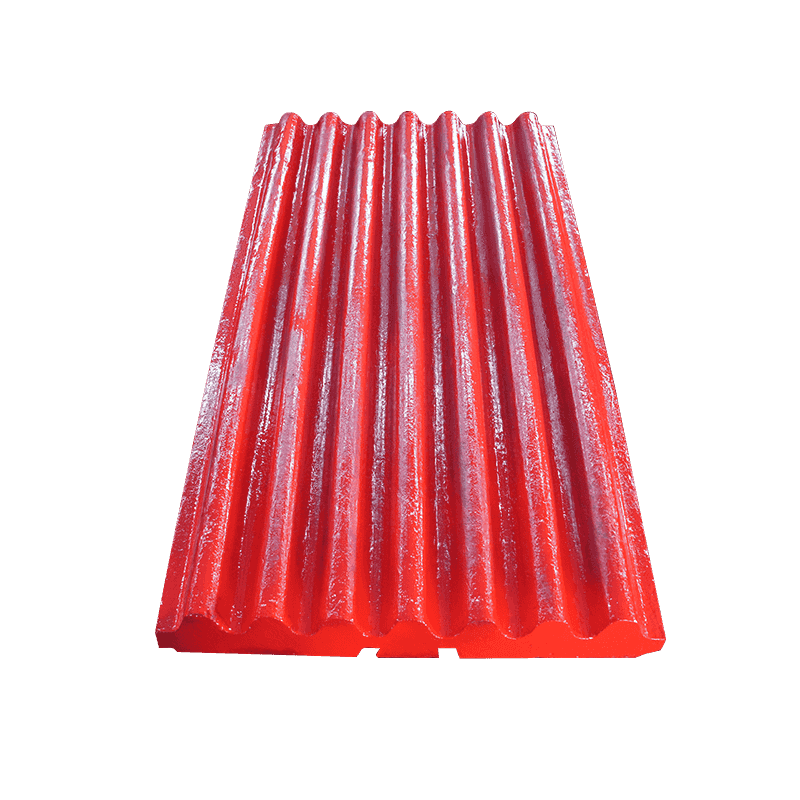

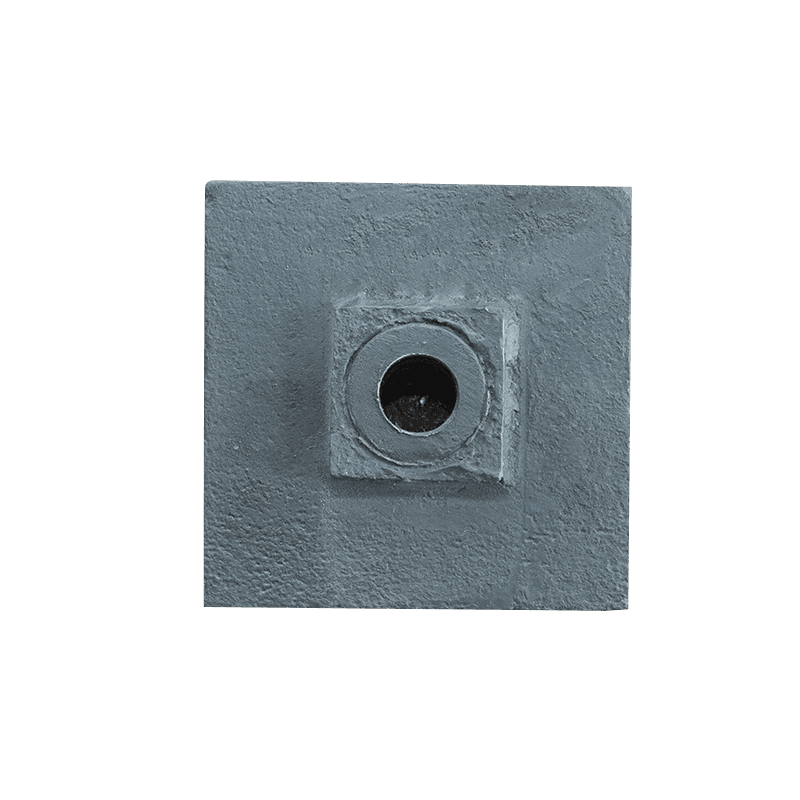

の着用状態は、 高クロムプレートハンマー 放電粒子サイズが大きくなりすぎる主な要因です。高硬度材料の長期衝撃条件下では、プレートハンマーの表面に不均一な摩耗パターンが現れ、エッジ領域の摩耗速度は中央領域の摩耗速度よりも 30% ~ 50% 速くなります。この不均一な摩耗により、プレートハンマーの打撃面の曲率半径が増加し、材料衝突の接触面積が減少し、1 回の打撃のエネルギー密度が 40% 以上低下します。プレートハンマーが70%まで磨耗すると、材料の粉砕効率が65%低下し、粉砕不十分な材料が排出口に入ります。セメント工場のモニタリングデータによると、ハンマーの摩耗が1mm増加するごとに、排出物に含まれる5mmを超える粒子の割合が2.3パーセントポイント増加し、摩耗が15mmに達すると粒子サイズの超過率が30%を超えることが分かりました。

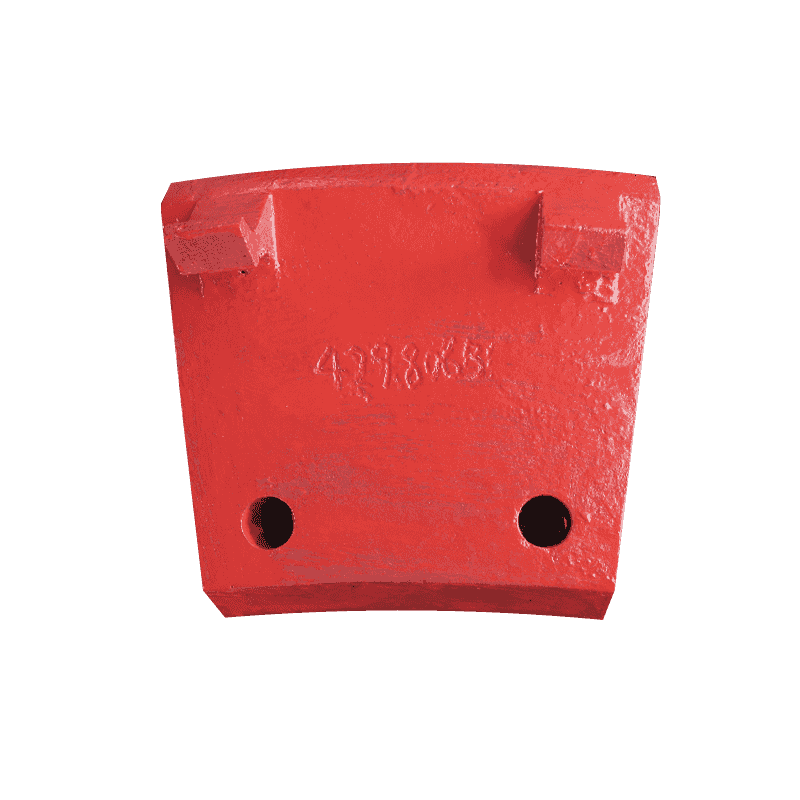

ハンマーと衝撃板の間のギャップ制御の失敗は、放電の粒子サイズが制御不能になる直接の原因です。インパクトクラッシャーでは、ハンマーと衝撃プレートの間のギャップが粉砕室の重要なサイズを構成し、材料が排出される前の最小粒子サイズに直接影響します。ハンマーの磨耗や設置のずれなどによりギャップが設計値の1.5倍に拡大すると、適格粒度材料の通過率が85%から45%に急激に低下し、吐出物中の粗大粒子の含有量が急増します。建設廃棄物処理場の事例では、隙間が1mm増えるごとに、排出される10mmを超える粒子の割合が1.8ポイント増加し、隙間が25mmになると粒子径超過率は28%に達します。また、ギャップ調整装置の磨耗や緩みにより実際のギャップが設計値から±3mmずれ、粒度変動がさらに大きくなります。

装置の動作パラメータの逸脱も、過剰な放電粒子サイズの隠れた要因です。ローター速度の変動は、粉砕室内での材料の滞留時間と衝突エネルギーに直接影響します。速度が設計値の90%よりも低い場合、破砕室内の材料の移動軌道が歪み、有効衝突回数が40%減少し、破砕が不十分な材料が先行して排出されます。鉱山会社のモニタリングデータによると、速度が 50r/min 低下するごとに、排出粒子サイズの D90 値が 1.2mm 増加します。同時に、過剰な飼料粒子サイズはハンマーの衝撃容量閾値を超えます。供給原料中の設計最大粒径の 20% を超える材料の割合が 15% を超えると、粉砕効率が 55% 低下し、大きな粒子が粉砕室を直接通過してしまいます。

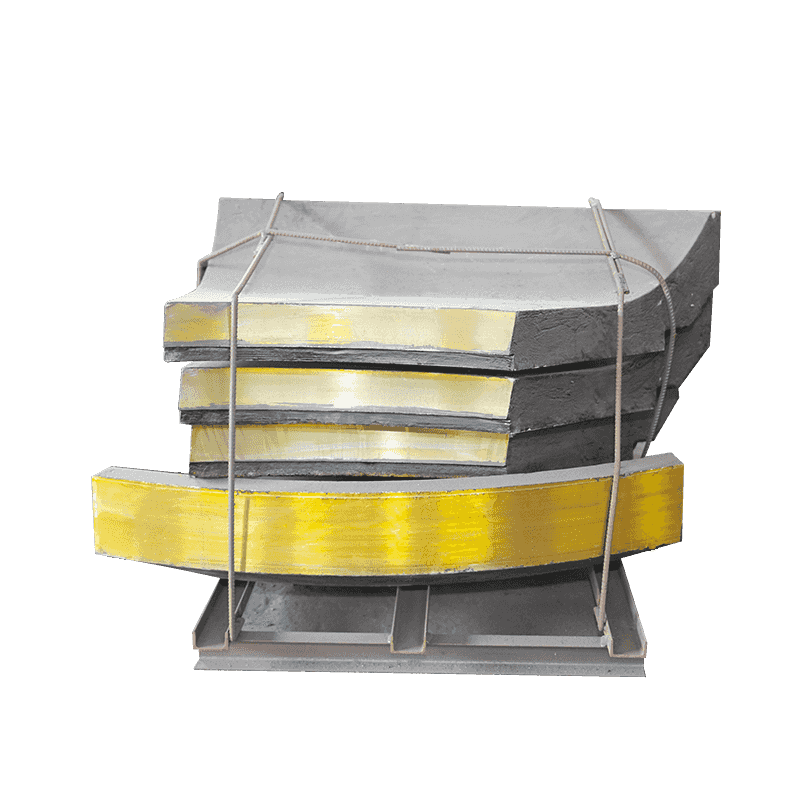

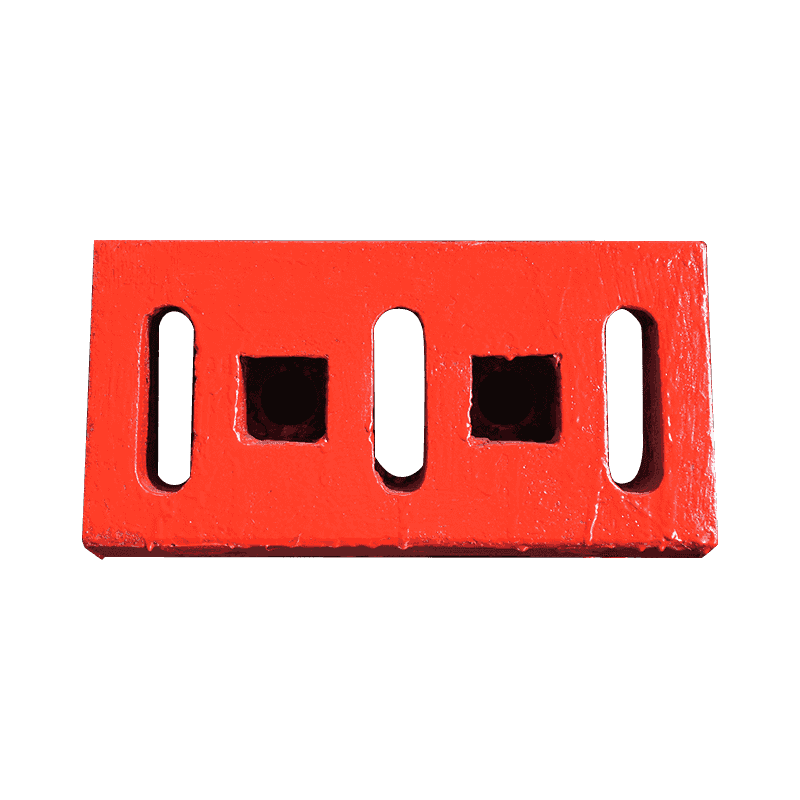

機器の構造部品の異常な磨耗も粒子サイズの損失のリスクを高めます。破砕室の重要なコンポーネントである衝撃プレートの摩耗により、ハンマーとのギャップに動的変化が生じます。衝撃板の磨耗が10mmに達すると、表面の平面度の偏差が±2mmを超え、材料の衝突角度が20°~30°ずれ、破砕効率が35%低下します。さらに、火格子スクリーンの損傷または詰まりにより、排出チャネルの流れ特性が変化します。スクリーンの損傷率が10%を超えると、材料の排出効率が大幅に低下します。